欢迎光临佛山市铝亚铝业有限公司官方网站!

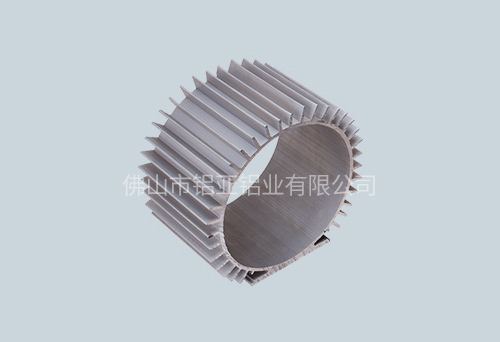

挤压铝型材的断面形状分为三大类:

一、实体断面:产品成本低,模具成本低;

二、半中空断面:模具易磨损和断裂,产品成本和模具成本高;

三、中空断面:产品成本和模具成本高,多孔产品模具成本高;

1、避免非对称和不平衡的断面

非对称和不平衡的断面形状增加挤压生产的复杂程度,同时容易发生质量问题,

如尺寸精度很难保证、平整度很难保证、零件在中心发生翘曲、生产效率低、大批量生产时模具易磨损。

如果铝挤压件的断面形状越不对称或不平衡,越难保证直线度、角度以及其它尺寸精度。

尽管不对称和不平衡的形状可以生产,但是在挤压加工时,

金属不太容易流入狭窄和不规则的区域,于是容易产生变形或其它质量问题。

另外,即使可以挤压出非对称和不平衡的的形状,那么由于挤压速度较慢。

需要以较慢的速度推动金属通过模具以避免断裂,模具加工成本和生产成本较高也就不足为奇了。

挤压件断面中侧边和通道的数量越多,精度也就越低,成本也就越高。

2、断面形状越简单越好

有的产品设计工程师通常在一个铝挤压件中设计过多的特征,

虽然铝挤压件的独特优势就是在断面中加入孔、槽或螺钉凸台,

但它会导致非常复杂的模具设计、或者根本不可挤压,生产成本非常高。

当挤压件的断面过于复杂时,可以考虑使用两个或多个零件进行挤压。

3、多孔中空断面优化为单孔中空断面

通过把多孔中空断面优化为单孔中空断面,可以简化模具结构和成本。

4、中空断面优化为半中空断面

通过把中空断面优化为半中空断面,可以简化模具结构和成本。

5、半中空断面优化为实体断面

通过把半中空断面优化为实体断面,可以简化模具结构和成本。

6、避免多孔的断面形状

多孔的端面,可以通过设计优化,以降低模具成本和加工生产难度。

7、使用多孔中空断面

规则是用来打破的,尽管多孔中空断面存在着模具复杂,加工困难等问题。

但是有些时候,使用多孔中空断面是一个更好的选择。

(扫一扫 关注官方微信)